- 2025-06-15 18:25:56 1、低壓伺服驅動器的核心優勢與市場應用分析

- 2025-05-03 21:32:04 2、低壓直流伺服電機廠家解析:性能與選購技巧

- 2025-04-23 20:40:51 3、低壓伺服驅動器定制指南:滿足特定需求的方案與實踐

- 2025-03-24 17:13:06 4、低壓直流無刷電機驅動器提升效率的秘密

- 2025-03-18 20:22:40 5、低壓伺服電機驅動器的應用場景及效能優化策略

- 2025-03-13 22:36:25 6、低壓直流伺服驅動器定制指南:從初學到精通

- 2024-12-05 05:56:49 7、低壓直流伺服定制有哪些關鍵因素?——優化方案助您選對產品

- 2024-11-27 20:13:49 8、低壓伺服驅動器定制:需要了解哪些關鍵參數?

- 2024-10-31 21:27:24 9、低壓直流無刷電機驅動器是什么?它的工作原理及應用場景解析

- 2024-10-29 15:23:43 10、低壓直流伺服系統如何定制?——深入解析定制化方案

- 2024-10-26 06:08:13 11、低壓直流伺服電機是什么?全面解析及應用指南

- 2024-10-25 17:29:33 12、低壓直流伺服驅動器廠家哪家好?購買前需了解的關鍵信息

新聞中心

提升設備性能的5大低壓直流伺服驅動器優化策略

提升設備性能的5大低壓直流伺服驅動器優化策略

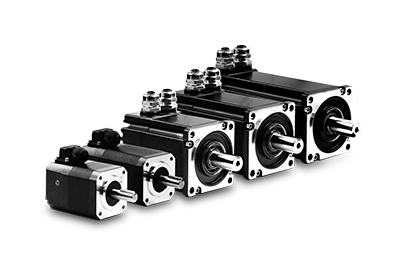

在現代工業自動化領域,低壓直流伺服驅動器作為關鍵執行部件,被廣泛應用于包裝機械、數控機床及機器人系統中。隨著制造業對設備智能化和高效節能的需求不斷提升,如何優化低壓直流伺服驅動器以顯著提升設備性能,已成為行業關注的焦點。許多用戶面臨著驅動器響應速度不足、能耗較高和系統穩定性差等問題,迫切希望通過科學的驅動器優化策略,實現設備運行更靈活、更精準、更節能。本文將結合行業最新發展趨勢,深入解析5大低壓直流伺服驅動器優化策略,助力企業提高設備性能,增強市場競爭力。

1. 低壓直流伺服驅動器的基礎定義及性能指標解析

低壓直流伺服驅動器主要通過調節電壓和電流,為伺服電機提供精準的轉矩和速度控制,滿足設備動態響應和定位精度需求。重點性能指標包括響應時間、過載能力、穩定性和能效比。以某知名數控設備制造商為例,通過選用優化后的低壓直流伺服驅動器,其設備響應時間縮短了20%,定位精度提升了15%。低壓直流伺服驅動器的高效能直接決定了整機的性能表現,尤其是在快速切換和復雜工藝場景中表現尤為關鍵。正確理解核心性能指標,有助于企業針對性地進行驅動器技術升級和方案優化。

2. 關鍵優化策略一:先進控制算法的應用

先進控制算法,如自適應控制、魯棒控制及模糊控制,能顯著提升低壓直流伺服驅動器的動態響應和系統穩定性。根據行業調研,采用高階自適應控制算法的驅動系統,其過沖現象減少30%以上,穩態誤差下降至微米級別。具體而言,通過實時調整驅動電流和電壓參數,實現對負載變化的快速響應,減少機械振動和磨損。融合機器學習技術的智能算法開始逐步應用,實現故障預測與自診斷功能,進一步提升設備運行可靠性和維護效率。

3. 關鍵優化策略二:電源設計與能效提升

低壓直流伺服驅動器的電源設計直接影響能效與穩定性。通過采用高效轉換器和軟開關技術,可以有效降低功耗和熱量產生。數據顯示,優化電源模塊后,整機能耗平均下降12%,運行溫度降低10攝氏度,延長設備使用壽命。在實際工業應用中,改良電源設計不僅減少能源浪費,同時提高系統抗干擾能力,保障設備長時間高效穩定運行。此策略尤其適合對能耗敏感的自動化生產線和連續作業環境。

4. 關鍵優化策略三:結構緊湊與散熱管理

為了應對復雜工業環境中空間受限和高熱負荷的挑戰,優化驅動器結構設計及散熱管理成為必然趨勢。緊湊型結構設計能減小設備體積,提升機械集成度,同時減少電磁干擾。結合高效散熱片及風冷、水冷等多種散熱方案,有效控制關鍵器件溫度,保障驅動器持續穩定工作。例如某包裝設備通過改進散熱結構后,設備的連續運行時間提升了30%,故障率明顯降低。合理的結構與散熱優化對提升設備整體性能及使用壽命至關重要。

5. 關鍵優化策略四:模塊化設計與系統集成

模塊化設計通過標準化接口和組件分離,提升低壓直流伺服驅動器的維護便捷性和升級靈活性。行業數據顯示,采用模塊化驅動器的設備,其維護時間縮短40%,系統升級響應速度提高25%。模塊化設計不僅簡化了故障診斷過程,也便于企業根據不同應用需求快速定制驅動方案。驅動器與主控制系統的深度集成,使得數據交互更加順暢,推動智能化設備的開發與應用,滿足工業4.0時代對高效互聯的需求。

實用建議:優化低壓直流伺服驅動器的五大關鍵要點

- 準確評估設備實際工況,選擇符合性能需求的驅動器型號。

- 采用先進控制算法,實現驅動精度與動態響應的同步提升。

- 優化電源設計,提升能效,降低功耗及發熱量。

- 改進驅動器結構和散熱方案,確保穩定可靠的長時間運行。

- 推廣模塊化設計,提升系統維護便捷性與升級空間。

想了解更多低壓直流伺服驅動器優化方案?訪問我們的官網,獲取專業技術支持與解決方案!

結論

優化低壓直流伺服驅動器是提升工業設備性能和運行效率的關鍵步驟。通過合理應用先進控制算法、電源優化、結構設計及模塊化集成策略,企業能夠顯著提升設備響應速度、穩定性和節能水平。我們致力于為客戶提供領先的低壓直流伺服驅動器解決方案,助力制造業實現智能化轉型。立即訪問我們的官網,或聯系我們獲取免費咨詢,開啟設備性能提升之旅!

TAG: 低壓伺服電機驅動器 | 低壓伺服驅動器 | 低壓伺服驅動器廠家 | 低壓伺服驅動器定制 | 低壓無刷電機驅動器 | 低壓無刷電機驅動器廠家 | 低壓無刷電機驅動器定制 | 低壓無刷直流電機驅動器 | 低壓直流伺服 |