- 2025-08-01 06:58:31 1、低速直流伺服電機在自動化設備中的關鍵作用解析

- 2025-05-02 19:53:04 2、低速直流伺服電機定制:滿足行業需求的更佳選擇是什么?

- 2024-07-03 20:52:21 3、低速直流伺服電機的控制器如何選擇和使用?

- 2024-07-03 20:52:06 4、低速直流伺服電機定制會遇到哪些常見挑戰?

- 2024-07-03 20:51:27 5、低速直流伺服電機定制的優勢有哪些?

- 2024-07-03 20:50:16 6、低速直流伺服電機的驅動方式有哪些?

- 2024-07-03 20:49:31 7、低速直流伺服電機定制的成本是如何計算的?

- 2024-07-03 20:48:41 8、低速直流伺服電機的接口有哪些?

- 2024-07-03 20:48:27 9、低速直流伺服電機廠家有沒有推出新的產品或技術?

- 2024-07-03 20:48:22 10、低速直流伺服電機的優點有哪些?

- 2024-07-03 20:47:38 11、低速直流伺服電機和普通直流電機有何不同?

- 2024-07-03 20:47:28 12、低速直流伺服電機廠家有沒有提供樣品?

新聞中心

提升性能的五大關鍵技巧助力低速直流伺服電機定制

提升性能的五大關鍵技巧助力低速直流伺服電機定制

在現代工業自動化領域,低速直流伺服電機因其精準控制和高效能耗管理備受青睞。無論是自動化設備、機器人,還是特殊工藝機械,客戶普遍希望定制的低速直流伺服電機不僅能夠穩定運行,還要極大提升性能,以滿足極端工況和復雜任務。當前市場的個性化需求愈發多樣化,如何通過定制技術優化電機性能成為業界關注焦點。本文將深入解析提升低速直流伺服電機定制性能的五大關鍵技巧,助您掌握核心技術,推動產業邁向更加智能高效的未來。想了解更多提升電機性能的方法?請繼續閱讀。

1. 精準設計與高質量材料選用

定制低速直流伺服電機,首先要從設計入手。采用先進的計算機輔助設計(CAD)和有限元分析(FEA)技術,能夠模擬電機內部磁場分布、熱流傳導及機械應力,提前發現潛在瓶頸。

高性能電機核心部件如繞組線圈采用高純度銅線,磁芯采用低損耗硅鋼片,能有效降低電阻和鐵損,從而提升效率和響應速度。據統計,優化材料可提升電機效率達5%以上,顯著降低能耗。

這種精準設計結合優質材料,不僅延長電機使用壽命,還有效防止低速運行時的發熱和輸出扭矩波動,滿足客戶對長期穩定性的要求。

2. 優化控制算法提升響應速度與穩定性

低速直流伺服電機的性能核心往往在于控制系統的精準調節。采用先進的數字信號處理器(DSP)和基于模型預測控制(MPC)的算法,可以實現對電機轉速和位置的精準控制。

例如,某大型自動化生產線通過引入自適應控制算法,使電機響應時間縮短了20%,系統穩定性提升30%。實時調節參數幫助減少機械震動和噪聲,提升客戶設備使用體驗。

結合智能傳感器技術采集工作狀態,形成閉環控制,極大增強了電機在低速高轉矩工況下的動態性能,實現了定制性能與應用場景的高度契合。

3. 模塊化設計便于快速定制與維護

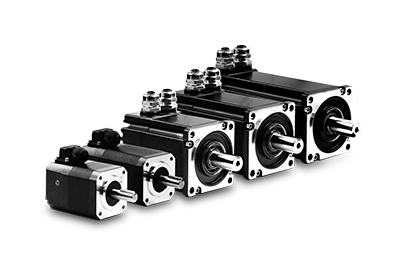

模塊化設計為低速直流伺服電機定制提供了靈活性與便利性。通過標準化接口與可替換組件,客戶可根據具體需求快速調整電機尺寸、額定功率及轉矩范圍。

這種設計不僅縮短研發周期,某客戶反饋其定制周期由6周縮短至3周,快速響應市場變化。同時,模塊化設計使得后期維護與升級更為便捷,降低運營成本,提升設備整體生命周期價值。

結合數字化管理平臺,能實時監控模塊狀態及性能參數,為后續智能維護和精準保養提供數據支持。

4. 散熱系統優化保障低速大扭矩穩定運行

低速大扭矩工況下,電機發熱問題尤為突出,散熱系統設計直接影響電機壽命和性能表現。研發團隊通過引入液冷或風冷雙重散熱方案,結合高導熱材料,有效提升散熱效率。

數據顯示,采用先進散熱結構的電機,其溫升降低15%~25%,顯著延長了絕緣材料及軸承使用壽命,保證長時間穩定運行。智能溫度傳感器實時監控,有助于預防過熱風險。

合理的散熱設計為低速直流伺服電機定制提供了強大的支撐,使電機能夠在復雜工況中持續輸出高精度性能。

5. 個性化驅動與人機界面整合提升用戶體驗

隨著工業4.0趨勢影響,低速直流伺服電機的個性化驅動與友好人機界面逐漸成為產品核心競爭力。定制驅動電路支持多種通訊協議如CAN、Modbus,便于集成到客戶現有自動化系統中。

同時,提供觸控屏操作面板或智能手機APP使用戶能實時監測電機狀態、調整參數,提升操作便捷性。某自動化設備廠商反映該功能令維護效率提高40%,故障恢復時間縮短一半。

高度定制化的人機界面讓電機不僅是硬件,更成為智能解決方案中人機互動的重要節點,為客戶帶來全方位的應用價值。

實用建議總結

- 選擇先進設計軟件和高純度材料,確保電機基礎性能穩定可靠。

- 采用智能控制算法和傳感器,實現快速響應與精準調節。

- 優先考慮模塊化設計,提升定制靈活度及維護便利性。

- 有效優化散熱系統,保障電機長時間穩定輸出低速大扭矩。

- 融合個性化驅動與人機界面,提高操作體驗和系統兼容性。

- 定期進行性能測試和數據分析,持續改進定制方案。

結論

通過實施上述五大關鍵技巧,企業能夠顯著提升低速直流伺服電機定制的性能、穩定性與適用性,滿足復雜工業環境的多樣需求。我們專業的研發團隊和創新方案,致力于為客戶打造高效、智能的電機解決方案,助您實現生產力飛躍。歡迎聯系我們,開啟定制化服務合作,共同推動產業升級。

TAG: 低速直流伺服電機廠家 | 低速直流伺服電機定制 |